ルーターを使ってレザークラフトのコバを磨いてみようと思い、専用のルータービットを自作してみました。

コバ磨きについては、「コバ磨きの方法とコツ」にて説明しています。

”ルーター”とは先端が高速回転する電動工具の一つ。

研磨加工や穴あけなど先端に取り付けるルータービットを交換することで様々な工作ができる便利な機械です。

プロクソン(PROXXON) ミニルーターセット

コバ磨き用のビットは市販品もあるのですが、木材と軸があれば簡単に作れそうです。

ルータービットの材料

木材を購入

近くのホームセンターで丸棒の端材を購入。

280円ほどで22本入り。使い切れないほどたくさん入っています。

1本で3~4個作れそうです。

端材なので木の種類は書いていませんでしたが、たぶん”杉(スギ)”です。市販のルータービットは黒檀や紫檀など、とても固い木を使っているようですが、コバ磨き程度ならスギやヒノキ程度の固さがあれば十分。加工も簡単です。

軸は真鍮パイプを利用

軸は直径3mmの真鍮パイプをホームセンターで購入し、パイプカッターで4~5cm程にカットしました。

切断するのが面倒な方はノックピンを利用するといいです。直径3mm長さ4cmの丁度よいサイズのピンが10本、3~400円で手に入ります。

3mmx40mm ノックピン 10個入り

ちなみに、ねじを軸に使っている方がいるようですが、ルーターのコレット(軸を保持する部分)を痛めるのでやめたほうがいいです。

ねじを使わないほうが道具が長持ちしますし、製作も10倍簡単です。

接着剤はエポキシ系

軸をねじで固定しない代わりにエポキシ系の接着剤を使います。

強度が心配という方もいるかもしれませんが、経験上、まったく問題ありません。

エポキシ接着剤ハイスーパークリア

コバ磨き用のルータービットを作る

丸棒の中心線

木材の中心線を割り出します。

丸棒とペンを机に置き、ペンを机に密着させながら並行に動かして線を引きます。

同様の手順で4か所線を引いて四角形を書きます。

四角形の対角線を結べば簡易的に中心線が出せます。

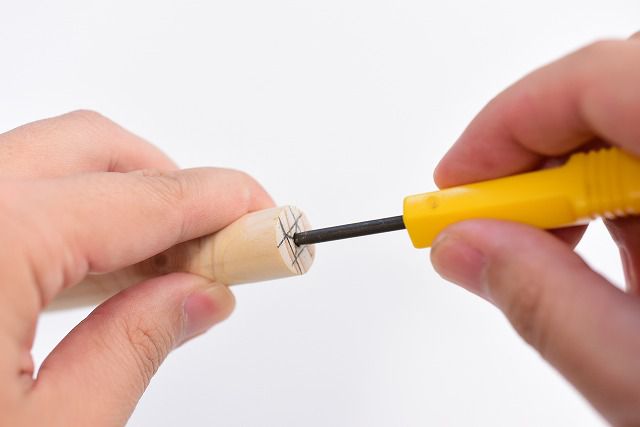

キリで加工

キリで中心部分に穴をあけます。

柔らかい木を使っているのでキリでこじ開けるだけで穴があきます。

ドリルは必要ありませんし、多少曲がって穴が開いても構いません。

軸が2cmくらい挿入できる深さまで穴をあけます。

ちなみに、キリはANEXラチェットドライバーセットに付属しているキリを使うと丁度良いサイズの穴が開きます。

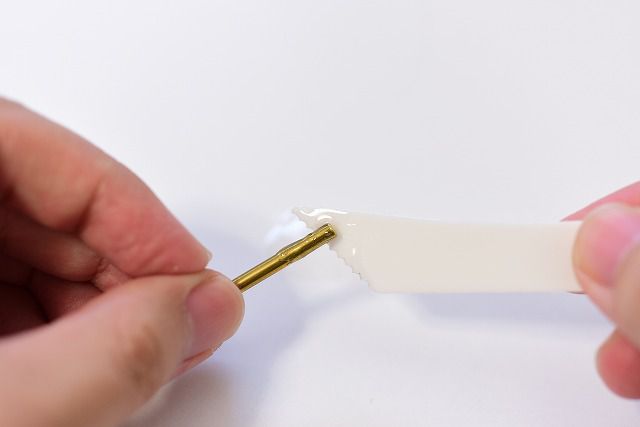

軸の接着

軸をエポキシ接着剤で接着します。

エポキシ接着剤の2液を同量取り出し、へらなどで混ぜ合わせます。

接着剤の量はほんのチョット。

軸と穴にエポキシ接着剤を塗布します。

穴は奥まで塗布できないので、入り口に接着剤を塗布します。

軸を2cmの深さまでしっかりと挿入し、接着剤が完全に硬化するまで待ちます。

ビットの成形

接着剤が硬化したら、約2.5cmの位置で切断します。

糸ノコがあると簡単に切断できます。

さすがにカッターでは無理です・・・

ビットをルーターにセットします。

120番の紙やすりを使ってルータービットの先を整えます。

細かな削りカスが大量に出るので屋外で作業しましょう。

まずは軸がズレているので芯を出します。

いきなり高速回転で回すと芯ズレによって軸が曲がります。最初は低速回転で作業してください。

ルーターを回転させながら紙やすりで削っていきます。

最初は芯がズレているので携帯のバイブレーションのように振動しますが、芯が出るとぴたりと振動がなくなります。

芯が出れば高速回転で作業できます。

折り曲げた紙やすりの角を使ってコバ磨き用の”ミゾ”を作ります。

仕上げとして400番の紙やすりで面を整えれば完成です。

とりあえず、溝の深さがわからないので、いろいろなサイズのミゾを作ってみました。

ルータービットを試す

早速ルータービットを使ってコバを磨いてみました。

適当な端切れを使って磨いてみます。

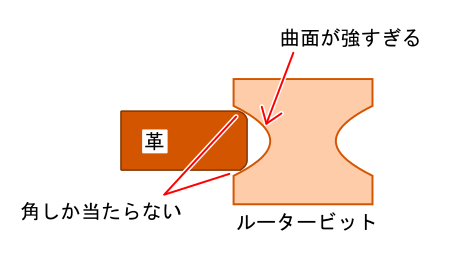

問題発生?

あれっ?磨けていない?

どうやら中央部分だけビットがあたっていないようです。

ルータービットのミゾ部分の曲面が強すぎるため、革の角しか当たっていないことが判明しました。

そこで、ミゾの曲面を紙やすりで広げて修正しました。

コバの中心部分にビットが当たることを確認。

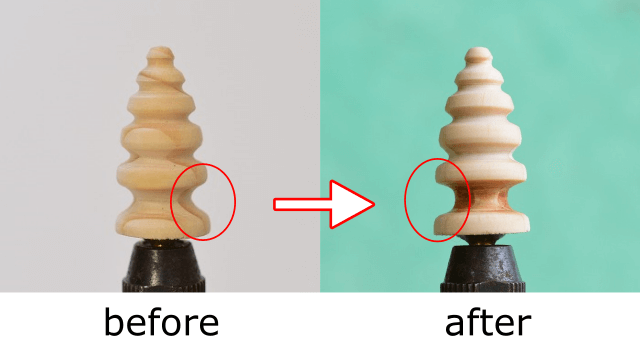

素早くきれいな仕上がり

改良型ルータービットを使うと素早くコバ磨きが終わりました。

10cmほどの距離ですが、1分かからずにここまで磨けました。

表面はとてもなめらかで、しっとりとした艶(つや)が出ます。スリッカーによる手磨きでも同様の艶は出せますが、結構時間がかかると思います。

ルータービットの曲面は非常に重要

最初の失敗から、ルータービットの曲面(ミゾ)はとても重要と分かりました。

革の厚さに応じて最適な曲面の形状は違ってきますから、素早く綺麗に処理するには、それぞれの形状に加工したビットを用意する必要があります。

ミゾの形状が合わないと磨けない部分が出てしまうので、少なくとも1mm刻みで作ったほうがよさそうです。

素人さんですか?

摩擦熱の出る所に熱に弱いエポキシ接着剤なんかプロは使いません。

先がネジ状のリューター軸かL字フックの短い部分を切って作ったスリッカーにネジ込んでから芯出し整形すれば熱で軸が外れる事はありません。

どのようなプロなのか存じ上げませんが、革のコバ磨きでエポキシが熱分解するほどの摩擦熱が生じるような使い方はしません。エポキシが分解する前に革が焦げてしまいます。

コメントの投稿者は、いかにもプロであるかのような書き込みですが、レザークラフトに関しては経験のない方だと思われます。